FALLSTUDIEN

17. Mai 2018

LANGE SPANNLÖSUNG

Lage

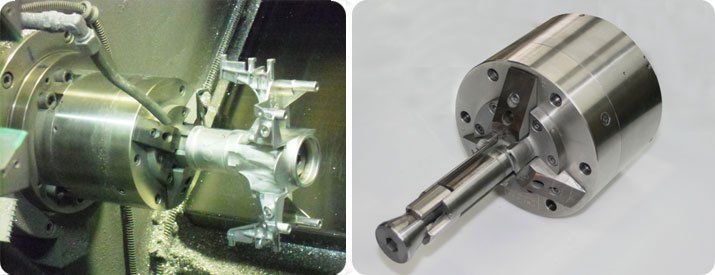

Ein Hersteller von Automobilteilen wandte sich mit einer ungewöhnlichen Werkstückform an PML-PAL Engineering (siehe Foto unten). Aufgrund seiner einzigartigen Geometrie war es unmöglich, es einmal zu spannen, um die Bearbeitung abzuschließen. Der Kunde hielt es konventionell am Außendurchmesser für die erste Operation, dann am Innendurchmesser für die zweite Operation mit zwei Maschinen. Die Gesamtbearbeitungszeit betrug zwei Minuten.

Herausforderung

Das Werkstück sollte in Serie produziert werden und ein Roboter sollte in den Beladeprozess integriert werden. Es musste eine Spannlösung gefunden werden

Überwinden Sie diese Herausforderungen und reduzieren Sie die Zeit.

Lösung

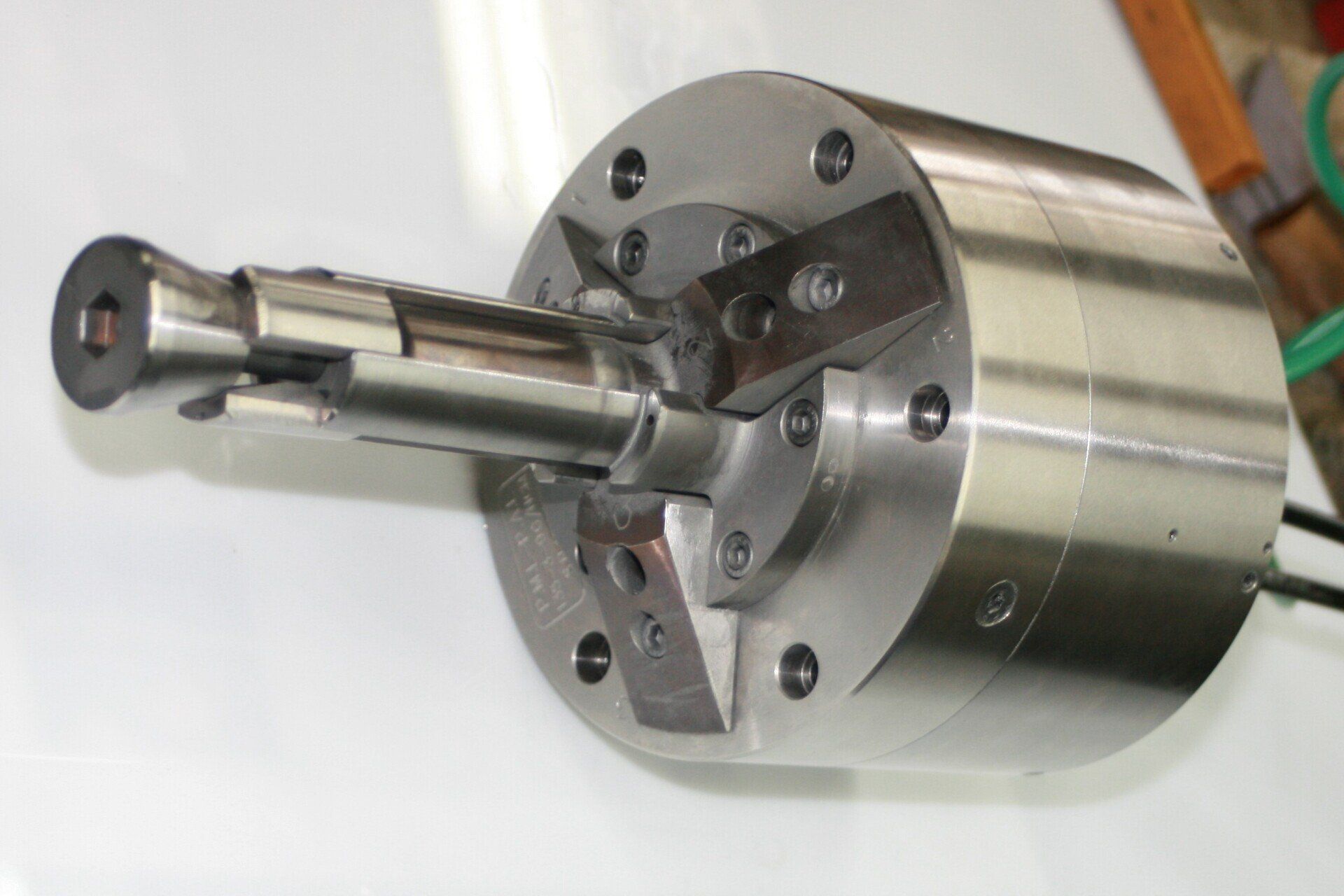

Das PML-PAL-Engineering arbeitete unter Verwendung neuerer Methoden eng mit dem Kunden zusammen, um ein einzigartiges Spannfutter zu entwickeln, das das Werkstück vom langen Innendurchmesser spannt.

Die Lösung sah ein langes Spannsystem vor, um das Werkstück an beiden Enden zu stützen und es weit von der Stirnfläche des Spannfutters entfernt stabil zu halten. Das Spannfutter stellte eine Klemmung bereit

Lösung, die es dem Kunden ermöglichte, das Teil in einer einzigen Maschine fertigzustellen.

Ergebnisse

Der Kunde ist nun in der Lage, Teile kontinuierlich ohne menschliches Eingreifen zu produzieren. Der Prozess ist vollständig automatisiert. Das Spannfutter kann relativ hoch drehen

Drehzahl von 2000 U/min beim Drehen. Es ermöglicht einem unabhängigen Roboter, auf das Werkstück zuzugreifen, um es für den Dauerbetrieb durch einen anderen zu ersetzen. Die PML-PAL-Lösung schneidet ab

den Prozess auf einen Arbeitsgang in einer Drehmaschine und verkürzt die Gesamtbearbeitungszeit auf eine Minute. Insgesamt beträgt die Einsparung ca. 50 %. Als Ergebnis ihrer

Da er mit diesem Auftrag sehr zufrieden war, bat der Kunde PML-PAL, zwei weitere identische Spannfutter für zwei weitere Maschinen zu produzieren. Heute betreibt das Werk drei Maschinen,

drei Schichten, 24/6.