ESTUDIOS DE CASO

17 de mayo de 2018

SOLUCIÓN DE SUJECIÓN LARGA

Situación

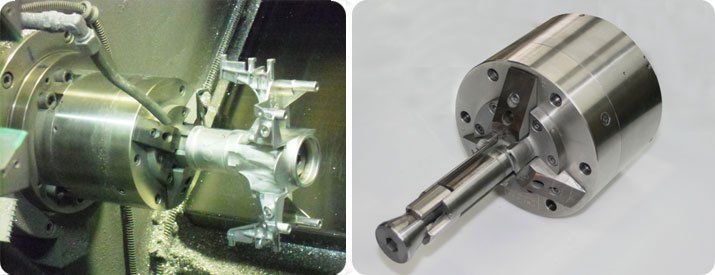

Un fabricante de piezas de automóviles se acercó a la ingeniería de PML-PAL con una forma de pieza de trabajo inusual (vea la foto a continuación). Debido a su geometría única, era imposible sujetarlo una vez para completar el trabajo de mecanizado. El cliente lo sujetó de forma convencional en el diámetro exterior para la primera operación, luego en el diámetro interior para la segunda, usando dos máquinas. El tiempo total de mecanizado fue de dos minutos.

Desafío

La pieza de trabajo se iba a producir en masa y era necesario integrar un robot en el proceso de carga. Era necesario encontrar una solución de sujeción para

superar esos desafíos y reducir el tiempo.

Solución

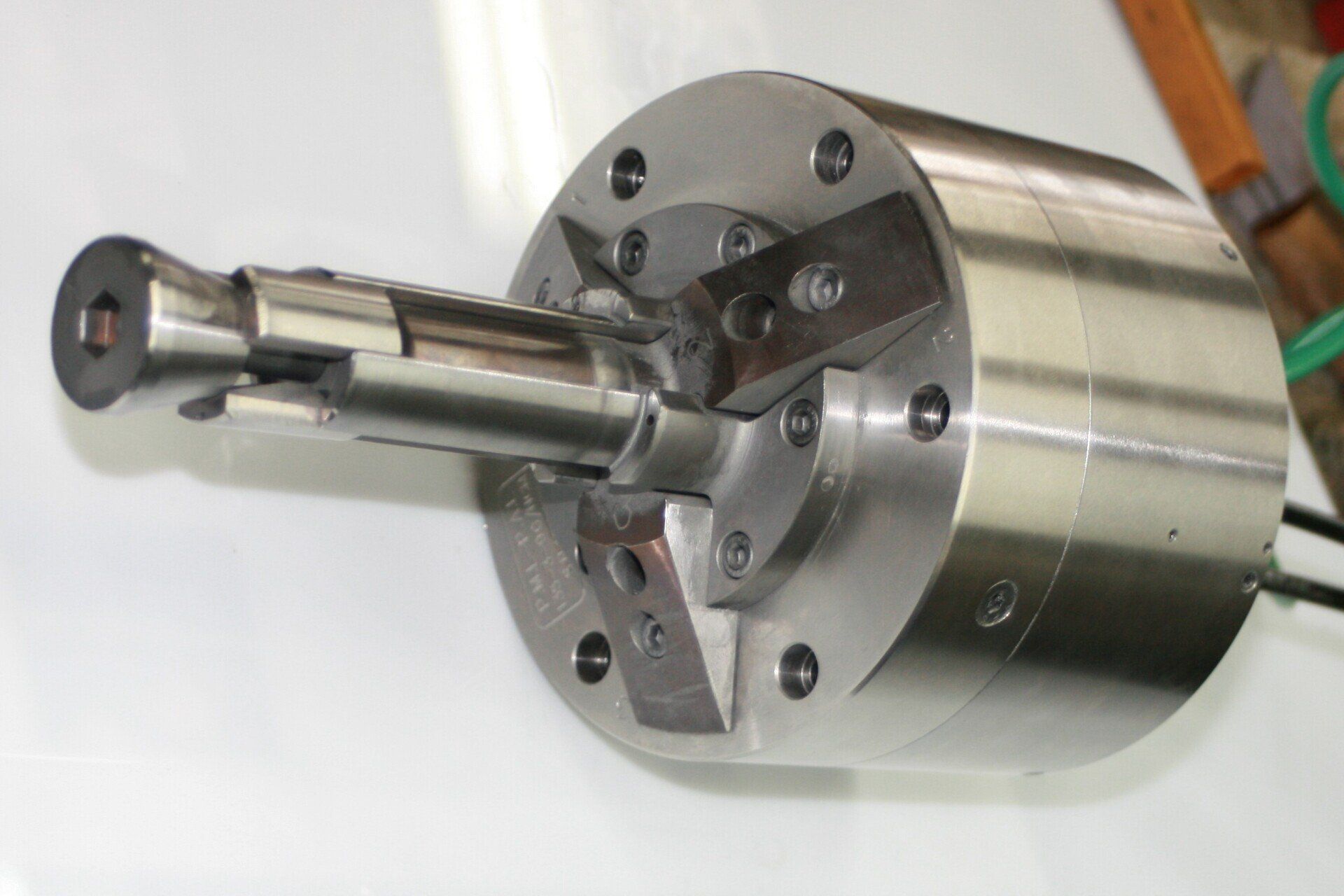

La ingeniería de PML-PAL, utilizando metodologías más nuevas, trabajó en estrecha colaboración con el cliente para diseñar un mandril único que sujetó la pieza de trabajo desde el diámetro interior largo.

La solución proporcionó un sistema de sujeción largo para sostener la pieza de trabajo desde ambos extremos y mantenerla estable lejos de la cara del mandril. El mandril proporcionó una sujeción

solución que permitía al cliente terminar la pieza en una sola máquina.

Resultados

El cliente ahora puede producir piezas de forma continua sin intervención humana. El proceso está completamente automatizado. El mandril puede girar a velocidades relativamente altas.

velocidad de 2000 RPM mientras gira. Permite que un robot independiente acceda a la pieza de trabajo para reemplazarla por otra para una operación continua. La solución PML-PAL reduce

el proceso a una operación en una máquina de torneado y reduce el tiempo total de mecanizado a un minuto. En general, el ahorro es de aproximadamente el 50%. como resultado de su

Muy satisfecho con este trabajo, el cliente pidió a PML-PAL que produjera dos mandriles idénticos más para dos máquinas adicionales. Hoy, la planta opera tres máquinas,

tres turnos, 24/6.